TECHNOLOGIE UŻYWANE W MIKROELEKTRONICE

Podstawową cechą rozróżniającą poszczególne technologie są procesy, jakie należy wykonać, by wytworzyć element czy układ w danej technologii.

1. Technologia

monolityczna.

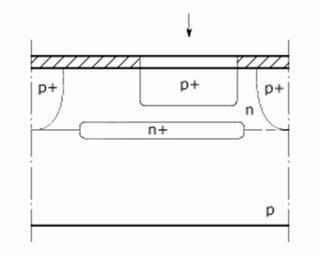

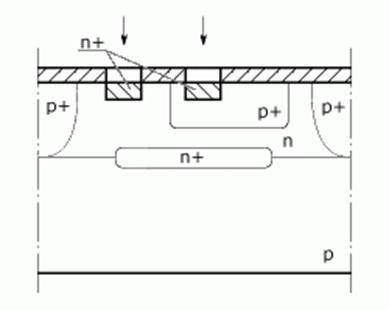

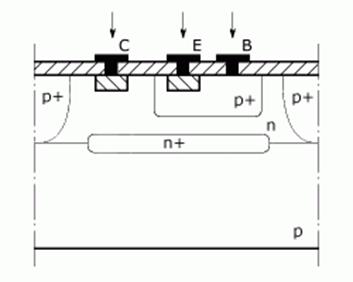

Prześledzimy cały proces na przykładzie kolejnych etapów wytwarzania epitaksjalno - planarnego dyfuzyjnego tranzystora bipolarnego.

Proces ten jest wielokrotnie powtarzaną sekwencją następujących kroków:

Ø Utlenianie.

Ø Nałożenie fotorezystu.

Ø Naświetlanie fotorezystu.

Ø Nywołanie fotorezystu.

Ø Trawienie.

Ø Proces docelowy (np. dyfuzja, metalizacja).

Ø Usunięcie warstwy fotorezystu i tlenku.

Elementy wykonane technologią monolityczną wytwarzane są w monokrystalicznej płytce półprzewodnikowej. Materiałem, z którego produkuje się płytki w zdecydowanej większości przypadków jest krzem. Monokryształy krzemu uzyskuje się najczęściej metodą Czochralskiego wyciągania z fazy ciekłej zarodka. W wyniku zastosowania tej metody otrzymujemy walec monokrystalicznego krzemu. Walec ten następnie tnie się na płytki o średnicy 8 ÷ 12 cali. Uzyskany materiał oczyszcza się z zanieczyszczeń (np. metoda topienia strefowego).

Mamy gotową, wolną od zanieczyszczeń płytkę monokrystalicznego krzemu (w naszym przykładzie o typie przewodnictwa p).

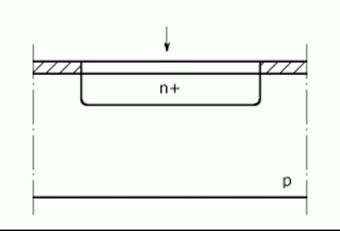

Konstrukcja tranzystora wykazuje wysoką rezystancję szeregową kolektora. W celu jej zmniejszenia wykonuje się tzw. warstwę zagrzebaną n+, charakteryzującą się bardzo niską rezystywnością. Aby uzyskać warstwę zagrzebaną utleniamy powierzchnię płytki, otrzymując warstwę bardzo dobrego dielektryka SiO2.

Nakładamy następnie warstwę fotorezystu i naświetlamy przez maskę. Usuwamy nieutwardzoną po naświetlaniu warstwę rezystu. W miejscach po usuniętym fotorezyście otrzymujemy odsłoniętą powierzchnię SiO2. Miejsca te trawimy np. wodnym roztworem kwasu fluorowodorowego. Widzimy tutaj, jaką rolę pełni fotorezyst po naświetleniu: jest on odporny na trawienie i osłania miejsca tlenku, które nie mają być wytrawione.

Otrzymaliśmy teraz naszą wyjściową warstwę monolitycznego krzemu, pokrytego warstwą tlenku krzemu z wytrawionymi oknami. Poprzez te okna następuje dyfuzja domieszki donorowej (np. arsen) - otrzymujemy niskoomową oczekiwaną warstwę zagrzebaną n+. Rola tlenku jest podobna do roli spełnianej przez fotorezyst, z tą różnicą, że tlenek stanowi osłonę przed atomami domieszki. Efektem jest warstwa zagrzebana tylko w miejscach okien.

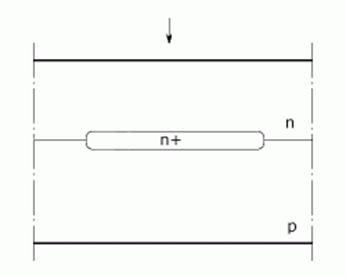

Usuwamy obie warstwy rezystu i tlenku.

Następny proces stanowił znaczny postęp w pracach nad coraz doskonalszymi konstrukcjami elementów półprzewodnikowych. Jest to epitaksja. Umożliwia ona osadzanie cienkich, monokrystalicznych warstw półprzewodnika na monokrystalicznym podłożu. Warstwy te, przy zachowaniu ciągłości struktury krystalicznej z podłożem, mogą różnić się od podłoża np. typem przewodnictwa (rezystywnością), czy nawet rodzajem osadzanego pierwiastka (np. Si na Al2O3: heteroepitaksja, Si na Si: homoepitaksja). Nasza warstwa epitaksjalna ma inny typ przewodnictwa niż podłoże - n.

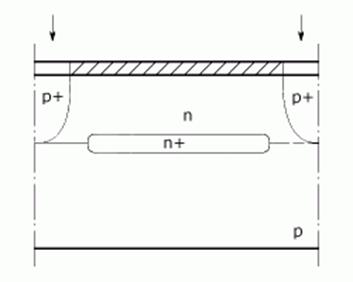

Cechą technologii monolitycznej jest wykonywanie większej ilości elementów w jednej strukturze monokrystalicznej. Narzuca to konieczność specjalnego izolowania poszczególnych elementów od siebie. W przypadku konstrukcji naszego tranzystora zastosowano izolację złączową. Jest to po prostu spolaryzowane zaporowo złącze p+ - n. W tym celu należy wytworzyć odpowiednie obszary p+.

Musimy więc powtórzyć te same czynności, co w przypadku tworzenia warstwy zagrzebanej. Tak więc: utleniamy powierzchnię, nanosimy fotorezyst, naświetlamy przez drugą, inną maskę, wywołujemy (usuwamy nieutwardzony fotorezyst), trawimy SiO2. Teraz następuje proces dyfuzji, z tym wyjątkiem, że musimy uzyskać inny niż poprzednio typ przewodnictwa obszaru. Dyfundujemy domieszkę akceptorową (np. bor). Na koniec usuwamy fotorezyst i tlenek.

Teraz trzeba wdyfundować domieszkę akceptorową, która będzie obszarem bazy. Po raz trzeci powtarzamy proces - zmienia się tylko maska. Uzyskujemy obszar bazy typu p.

Kolejnym krokiem jest wytworzenie obszarów n+ o bardzo małej rezystywności pod emiter oraz pod kolektor. Oczywiście powtarzamy znowu cały cykl, z odpowiednią maską.

Ostatnim krokiem jest wytworzenie metalowych kontaktów kolektora, bazy i emitera. Ostatni raz powtarzamy proces. Wykorzystujemy tu odpowiednią maskę oraz zamiast dyfuzji przeprowadzamy metalizację.

Należy zwrócić tu uwagę na konieczność stosowania obszarów o zwiększonej koncentracji nośników (n+ i p+) bezpośrednio pod metalowymi kontaktami. Wynika to z faktu istnienia, niekorzystnego w tym przypadku, złącza prostującego między metalem a półprzewodnikiem. Sposobem na uzyskanie złącza nie prostującego (omowego) jest silne domieszkowanie półprzewodnika.

2. Technologia

cienkowarstwowa.

Ø Charakterystyka ogólna.

Warstwa materiału naniesiona na dowolne podłoże jest z fizycznego punktu widzenia cienka, jeśli jej właściwości zależą od grubości. Przykładami takich właściwości są:

· Rezystancja warstwy.

· Absorpcja i transmisja promieniowania elektromagnetycznego.

· Zmiany rezystancji warstwy towarzyszące sorpcji i desorpcji cząsteczek gazów.

· Duża wytrzymałość zmęczeniowa cienkich warstw umożliwiająca pokrywanie podłoży elastycznych takimi materiałami, jak np. magnetyczne nośniki informacji.

· Specyficzne właściwości wybranych materiałów spełniających rolę powłok odpornych na działanie czynników chemicznych i mechanicznych, powłok dekoracyjnych i selektywnie odbijających promieniowanie.

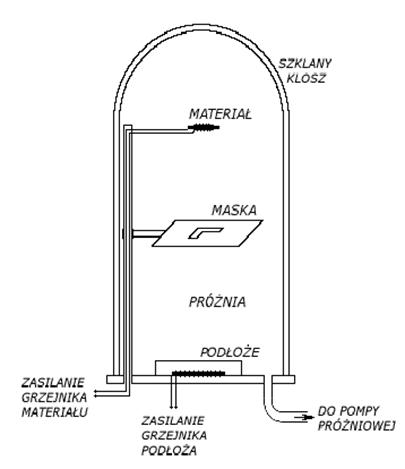

Jak już wspomniano na początku,

każda technologia charakteryzuje się sobie właściwymi procesami, wymaganymi dla

wytworzenia elementu lub układu. Podobnie jest z

technologią cienkowarstwową. W tej technologii podstawowym procesem jest naparowywanie metali, tlenków metali i

stopów metali na ceramiczne lub szklane podłoże. Najczęściej proces

naparowywania warstw cienkich przeprowadzany jest w próżni.

Aby uzyskać odpowiedni kształt osadzanego materiału na płytce podłożowej stosuje się dwie metody. Pierwsza polega na osadzaniu materiału przez metalowe maski ruchome, druga wymaga nałożenia materiału na całą powierzchnię płytki, a następnie materiał ten trawiony jest poprzez fotomaski.

Ø Rozróżniamy trzy metody naparowania:

· Naparowywanie roztopionych substancji.

· Naparowywanie wybuchowe.

· Rozpylanie jonowe (katodowe).

W każdej z tych metod jako podłoża używa się szkła borowo - krzemowego.

W przypadku naparowywania roztopionych substancji, po odpompowaniu komory próżniowej 10-9 Pa, następuje podgrzewanie do temperatury topnienia materiału przeznaczonego do naparowania. Pary stopionego materiału osiadają na płytce podłożowej. Bardzo ważne jest utrzymywanie dostatecznie wysokiej próżni. W przypadku niedotrzymania tego warunku, pary mogą reagować (utleniają się) z cząstkami atmosfery i zamiast czystego materiału, do płytki podłożowej docierają niepożądane tlenki. Jednakże powyższa metoda nie może być stosowana w przypadku materiałów o wysokiej temperaturze topnienia, jak i w przypadku materiałów, które pod wpływem temperatury zmieniają swoje właściwości. Stosujemy wtedy naparowywanie katodowe.

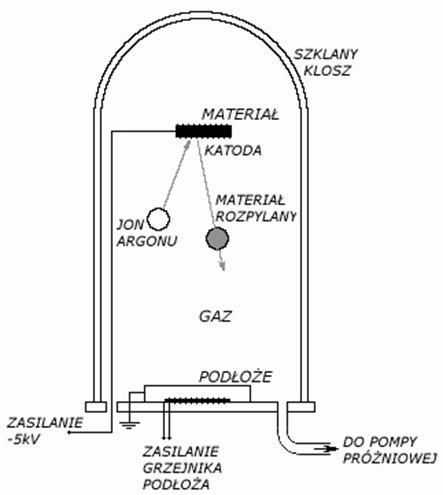

Po doprowadzeniu wysokiego ujemnego napięcia do katody, następuje jonizacja gazu. Rozpędzone, pod wpływem pola elektrycznego, jony gazu - rozrzedzonego argonu do ciśnienia 10-6 Pa - uderzają w katodę, wybijając cząsteczki materiału, pokrywającego katodę. Cząsteczki te podążają we wszystkich kierunkach, osiadając na płytce podłożowej, która jest podgrzana.

Ø Typowy proces naparowywania par danego materiału składa się z następujących kroków:

Pierwsze naparowuje się warstwy przewodzące. Jako materiał może być użyte złoto.

W przypadku naparowania na całą powierzchnię należy wytrawić obszary nie zajmowane przez ścieżki przewodzące. Wykorzystuje się tu metodę fotolitograficzną.

Następnie nakładane są warstwy rezystywne i dielektryczne metodą rozpylania katodowego

Korekcja rezystorów metodą anodyzacji.

Montaż elementów dyskretnych

Bardzo ważnym zagadnieniem technologii cienkowarstwowej jest próżnia i związane z nią problemy. Dla wytworzenia i utrzymania wymaganej próżni stosuje się aparaturę próżniową, w skład której wchodzą przede wszystkim pompy próżniowe i próżniomierze.

Ø Technika otrzymywania i rodzaje próżni oraz jej znaczenie.

„Produkcja” próżni jest jedną z najważniejszych technologii we współczesnym świecie.

W próżni wiele procesów przebiega zupełnie inaczej niż przyzwyczailiśmy się do tego w warunkach atmosferycznych. Na przykład, stopione metale, nawet w bardzo wysokich temperaturach zachowują czyste powierzchnie, nie utleniają się. Trochę mniej oczywistym zjawiskiem jest technologia naparowania metalu na powierzchnię. Rezultatem tego procesu są warstwy metalu, znajdującego się w powietrzu w postaci par metali, które w warunkach próżni osadzają się na powierzchni dowolnego materiału. Zjawisko to stosuje się do naparowywania warstw, na przykład aluminium na szkło w celu uzyskania zwierciadła. Co prawda, uzyskanie tą metodą praktycznego lustra jest nieco skomplikowane, ponieważ osadzony metal łatwo odpada od powierzchni. Pomimo to jest ona wykorzystywana w wielu procesach. Można jeszcze przekonać się o innej, ciekawej własności par metalu w próżni: rozchodzą się one po liniach niemal idealnie prostych, tak jak promienie widzialnego światła. Wynika to z tego, że o ile mamy w aparaturze zachowaną przyzwoitą próżnię, około 1/1000000 słupka rtęci, to średnia droga swobodna odparowanej cząsteczki jest rzędu dziesiątek metrów. Można zatem strumień par dość precyzyjnie kierować w określone miejsce.

· W procesach technologicznych próżnia oznacza:

ü Brak cząstek gazowych w określonej objętości.

ü Brak zanieczyszczeń.

ü Powtarzalne warunki doświadczeń.

ü Brak oddziaływań pomiędzy cząsteczkami.

ü Brak chemicznych reakcji.

· Technika próżni obejmuje następujące zagadnienia:

ü Wytwarzanie.

ü Pomiar (miernictwo i metrologia), interpretacja pomiarów i automatyzacja pomiarów.

ü Diagnostyka urządzeń badawczych i technologicznych.

ü Automatyzacja procesów.

· Rozróżniamy kilka poziomów próżni. W zależności od jej stopnia mówimy o warunkach

podciśnień, oraz o próżni technologicznej. Różne procesy są przeprowadzane w różnych

stopniach podciśnień, czy też różnych stopniach próżni. Możemy zatem rozróżnić:

ü Próżnia niska (do 1 Pa):

§ Transport i pozycjonowanie podciśnieniowe.

§ Pakowanie i przechowywanie próżniowe.

§ Formowanie próżniowe.

§ Suszenie próżniowe.

§ Odgazowywanie tworzyw.

§ Impregnacja (przepajanie), sterylizacja plazmowa.

ü Próżnia średnia (do 10-3 Pa):

§ Metalurgia próżniowa.

§ Wytwarzanie powłok.

§ Nanoszenie warstw poprzez rozpylanie katodowe.

§ Liofilizacja

ü Próżnia wysoka (do 10-8 Pa):

§ Nanoszenie warstw poprzez naparowywanie i ze źródeł magnetronowych.

§ Wytwarzanie związków.

ü Próżnia ultrawysoka (do 10-12 Pa i wyżej):

§ Badania materiałów i procesów.

§ Symulatory przestrzeni kosmicznej.

· Pompy próżniowe i ich klasyfikacja.

W celu wytworzenia

próżni stosujemy szereg urządzeń technicznych, których konstrukcja zależy

od wykorzystanej zasady działania i założonego ciśnienia końcowego.

ü Pompy obrotowe dzielą się na:

§ Pompy łopatkowe jedno

i dwustopniowe.

§ Pompy suwakowe.

§ Pompy z pierścieniem cieczowym (głównie wodnym).

§ Pompy Roota.

§ Pompy molekularne i turbomolekularne.

Są to

pompy mechaniczne. Niektóre z nich wymagają wytworzenia próżni wstępnej.

Można

przy ich pomocy wytworzyć próżnię o ciśnieniu końcowym od 100 do 1x10-9Pa.

ü Pompy

membranowe: również nalezą do pomp mechanicznych. Budowane są jako jedno

lub dwustopniowe. Pozwalają na uzyskanie ciśnienia końcowego 0.2 Pa.

Charakteryzują się wytwarzaniem czystej próżni.

ü Pompa mechaniczna nie jest w stanie wypompować wszystkich gazów, nawet gdyby pracowała tylko "na samą siebie". Przyczyna tkwi w tym, że zawsze istnieje coś takiego, jak objętość resztkowa. Jeśli tłok pompy spręża bardzo już rozrzedzone gazy, aby wyrzucić je w atmosferę, musi podnieść ich ciśnienie do atmosferycznego. Zawsze istnieje jakaś objętość zaworu, przestrzeń, której nie jest w stanie wypełnić tłok. Powiem od razu, że dzięki postępom mechaniki, za pomocą różnych sztuczek, pompy mechaniczne są w stanie "wyciągnąć" gazy do ciśnienia 1/10000 mm słupa rtęci. Jednak to rekordy. Przeciętny wynik to 1/1000 mm słupa rtęci. Jest to naprawdę znakomity wynik, jeśli uświadomimy sobie, że ciśnienie atmosferyczne to ok. 760 mm słupa rtęci. Można, więc powiedzieć, że bez specjalnych zabiegów jesteśmy w stanie zmniejszyć ciśnienie prawie milion, lub nawet 10 milionów razy.

ü

Pompy strumieniowe (eżektorowych) występują: pompy wodne, powietrzne, parowe

i dyfuzyjne. Pompy dyfuzyjne wymagają wytworzenia próżni wstępnej.

Ciśnienia końcowe uzyskiwane przy pomocy tych pomp są od 30 do 1x10-9

Pa.

ü

Pompy absorpcyjne wykorzystują zjawisko pochłaniania gazów przez niektóre

materiały. Charakteryzują się brakiem elementów ruchomych oraz

wytwarzaniem próżni nieskażonej parami oleju (pod warunkiem, że do

wytworzenia próżni wstępnej zostały użyte pompy bezolejowe). W niektórych

pompach występuje zjawisko zróżnicowanej szybkości pompowania gazów o różnych

własnościach fizyko-chemicznych.

ü

Pompy kriogeniczne wykorzystują zjawisko kondensacji cząstek pompowanego gazu

na powierzchniach ochłodzonych do bardzo niskich temperatur (temperatura

ciekłego wodoru i helu). W pompach tych występuje zjawisko zróżnicowania

szybkości pompowania gazu w zależności od temperatury skraplania.

ü

Według innej klasyfikacji pompy próżniowe

dzielimy na pompy działające na zasadzie wzrostu objętości:

§ Pompy tłokowe.

§ Pompy rtęciowe.

§ Pompy obrotowe (rotacyjne).

§ Pompy, w których cząsteczki są porywane przez ruchome powierzchnie (pompy molekularne).

§ Pompy unoszące cząsteczki przez strumień cieczy.

§ Pompy unoszące cząsteczki przez strumień pary.

§ Pompy dyfuzyjne rtęciowe.

· Pomiary próżni.

Do pomiaru obniżonych ciśnień stosujemy obecnie zgodnie z międzynarodowym systemem jednostek skalę wyrażającą ciśnienie w Pa (Paskal). W praktyce stosowaną jednostką jest hPa (hektoPaskal). Jest to o tyle wygodne, że nie odbiega od skali w mbarch, a niewiele się różni od skali w Tr (Torr) (mmHg).

Podstawową jednostką ciśnienia jest paskal [Pa]. 1 Pa = 1 N/m2. 1 bar zdefiniowano jako 100 000 Pa. Z tego wynika, że 1 mbar (milibar) jest równoważny 1 hPa (hektopaskalowi).

1 atm, czyli atmosfera fizyczna z definicji wynosi 1013.25 hPa. Atmosfera techniczna [at] z kolei odpowiada naciskowi 1 kg na powierzchnię 1 cm2 gdy przyspieszenie ziemskie ma wartość standardową 9.80665 m/s2. Z tego wynika, że 1 at = 98066.5 Pa.

1 mmHg, czyli milimetr słupa rtęci jest ciśnieniem wywieranym przez słup rtęci o wysokości 1mm i o gęstości 13.5951 g/cm3 gdy przyspieszenie ziemskie ma wartość standardową 9.80665 m/s2. W przybliżeniu 1 atm = 760 mmHg.

Tor [Tr] zdefiniowano w ten sposób, że 760 Tr wynosi dokładnie 1 atm. Zatem tor jest praktycznie równoważny ciśnieniu 1 mmHg (dokładnie 1 mmHg = 1.000000142 Tr).

1 mm H2O, czyli milimetr słupa wody odpowiada ciśnieniu wywieranemu przez słup wody o wysokości 1mm gdy przyspieszenie ziemskie ma wartość standardową 9.80665 m/s2.

psi czyli funt na cal kwadratowy (pound per square inch) odpowiada naciskowi jednego funta na powierzchnię cala kwadratowego gdy przyspieszenie ziemskie ma wartość standardową 9.80665 m/s2. W przybliżeniu 1 psi = 6895 Pa.

Ø Przemysłowe urządzenia technologiczne do nanoszenia warstw.

W przemysłowych, nie elektronicznych zastosowaniach przydatne są metody nanoszenia warstw, w których źródła atomów mają liniowe wymiary porównywalne z wymiarami pokrywanych podłoży. Do takich metod należy technika jonowego rozpylania ze wspomaganiem pierścieniowo - szczelinowym polem magnetycznym oraz technika łukowa. Należy zatem wspomnieć o takich urządzeniach jak:

Urządzenie do nanoszenia przezroczystych warstw grzewczych na szybach w sprzęcie komunikacyjnym naziemnym i lotniczym. Wykorzystano tu metodę stałoprądowego, reaktywnego jonowego rozpylania tarczy stopowej 90% In + 10% Sn w atmosferze Ar + O2. W wyniku rozpylania tarczy w reaktywnej atmosferze Ar + O2 na powierzchni tafli szklanej osadzana jest warstwa In2O3:Sn (ITO) o rezystancji powierzchniowej 15 - 200 (Ohm)/? i transmisji światła do 80%, zależnie od szczegółowych warunków technologicznych późniejszej obróbki cieplnej. Płyty szklane z takimi warstwami wykorzystywane są w sprzęcie lotniczym, elektromaszynowym i innym.

Linia technologiczna do nanoszenia warstw metodą rozpylania magnetronowego na wielkoformatowe powierzchnie. Zastosowano system pięciokomorowy ze śluzami między komorami, co umożliwia transport kaset z taflami szklanymi w układzie powietrze - próżnia - powietrze. W środkowej komorze technologicznej zainstalowane są trzy zespoły magnetronowe zasilane niezależnie, co pozwala na nanoszenie powłok trójwarstwowych. Produkowane są na tej linii zwierciadła z różnymi powłokami metalicznymi (Al, Ti, NiCr, Cu i in.), zwierciadła półprzepuszczalne, warstwy odbiciowe do zastosowań architektonicznych, warstwy dekoracyjne itp. Linia jest sterowana mikroprocesorowo.

Urządzenia technologiczne do nanoszenia warstw dekoracyjnych metodą łukową. Urządzenie przeznaczone jest do nanoszenia warstw metali i związków (Ti, TiO2, TiN, NiCr) na przestrzenne detale o dużych wymiarach, wykonane z tworzyw syntetycznych lub szkła. Zastosowano źródło (katodę) słupowe, umieszczone centralnie w komorze próżniowej. Metoda łukowa nanoszenia warstw należy do technik rozwijanych w ostatnich latach szczególnie do zastosowań nie elektronicznych, z uwagi na charakterystyczną dużą energię (do 100 eV) jonów materiału katody docierających do podłoża.

Ø Cienkie warstwy w technice sensorowej.

Dzięki dużej roli, jaką odgrywa powierzchnia w cienkiej warstwie, wytwarza się obecnie m.in. cienkowarstwowe sensory czułe na otaczającą atmosferę gazową. Jako warstwy gazoczułe stosuje się głównie tlenki cyny, a ponadto tlenki takich metali, jak ind, cynk, tytan, wolfram, żelazo. Znane są również niekorzystne właściwości tych tlenków w odniesieniu do detekcji gazów, głównie brak selektywności i stabilności długoczasowej. W praktyce niedogodności te próbuje się pokonywać optymalizując proces technologiczny wytwarzania warstw.

Skuteczną metodą rozwiązywania problemu selektywności jest również użycie matrycy sensorów. Sygnały z matrycy poddaje się dalszej obróbce za pomocą algorytmów typu ,,rozpoznawanie obrazów'' (pattern recognition) i ,,analiza wieloskładnikowa". Bardzo skuteczne okazało się w tym przypadku zastosowanie sieci neuronowych i innych inteligentnych metod obróbki sygnału opartych np. na logice rozmytej. Wytworzenie takiej matrycy na membranie krzemowej umożliwia dodatkowo badanie odpowiedzi wybranego sensora z wykorzystaniem modulacji jego temperatury.

Ø Technologia RFPECVD.

Amorficzne i mikrokrystaliczne

cienkie warstwy krzemowe są wciąż powszechnie produkowane przy użyciu metody,

która zapoczątkowała wprowadzenie do materiału wodoru (Sterling i Swan, 1965). Metoda osadzania oparta jest o technikę

wyładowania jarzeniowego, inaczej zwaną chemicznym osadzaniem próżniowym

wspomaganym plazmą (RF PECVD - Plasma Enhanced Chemical Vapor Deposition). Krzem w formie

gazowego silanu (SiH4), jest wprowadzany do komory reaktora

próżniowego. Następnie dwie równoległe względem siebie płytki zasila się

napięciem stałym lub z częstotliwością radiową (13.65 - 200 MHz).

Przy temperaturze podłoża około

Proces naparowywania przy użyciu wyładowania z częstotliwością radiową rf można przedstawić w czterech etapach:

Podstawowe reakcje w fazie gazowej są wynikiem wzbudzenia zderzeń elektronów, dysocjacji oraz jonizacji molekuł SiH4. W ten sposób plazma składa się z neutralnych rodników i molekuł, dodatnich oraz ujemnych jonów, a także elektronów.

Kolejne reakcje pomiędzy molekułami i jonami lub rodnikami są bardzo ważne, ponieważ w znacznej mierze decydują o właściwościach elektronicznych i strukturalnych warstwy. Składniki neutralne przechodzą do powierzchni poprzez dyfuzję, dodatnie jony bombardują wzrastającą powierzchnię filmu, a ujemne jony są wyłapywane (Perrin,1995) i mogą formować się w drobne cząstki, pył.

Trzeci krok składa się z reakcji zachodzących na powierzchni próbki, takich jak oddzielanie i rozproszenie rodników wodoru oraz inne reakcje chemiczne.

Czwarty krok dotyczy wewnątrz strukturalnych uwolnień molekuł wodoru i relaksacji matrycy krzemowej.

3. Technologia

grubowarstwowa.

Technologia ta polega na nanoszeniu wszystkich elementów układu (tzn. rezystorów, kondensatorów i ścieżek) metodą sitodruku i wypalania.

Aby wytworzyć typowy układ grubowarstwowy stosuje się pasty z metali szlachetnych lub ich tlenków, które są nanoszone na podłoże ceramiczne (najczęściej alundowe) metodą sitodruku, po czym następuje wypalenie warstwy w ściśle określonej temperaturze.

Ø Proces technologiczny układów grubowarstwowych składa się z następujących kroków:

·

Przygotowanie sit.

Należy najpierw wykonać klisze układu, dokładnie naciągnąć siatkę na ramkę,

nałożyć na siatkę emulsję światłoczułą, naświetlić ją, wypłukać sita, co

powoduje usunięcie nie naświetlonej emulsji. Całość

należy dokładnie sprawdzić: od poprawności powyższych czynności zależy

poprawność i dokładność wykonania układu.

· Przygotowanie past.

· Mycie płytek podłożowych.

· Sitodruk.

W procesie sitodruku najważniejszym problemem jest kontrola wszystkich czynników

mogących mieć wpływ na właściwości drukowanej warstwy. Problem ten istnieje głównie

przy drukowaniu rezystorów. Na rezystancję pasty ma wpływ: lepkość pasty, nacisk rakli

sitodrukarki, grubość i gęstość siatki itp.

·

Wypalanie.

Odbywa się w piecach tunelowych i jego dokładność jest szczególnie ważna dla

warstw rezystywnych. musi być ściśle zachowany profil

temperaturowy wzdłuż całej długości pieca. Profil ten składa się z trzech

części: strefy suszenia i wstępnego wypalania, strefy gorąca (gdzie należy

najlepiej stabilizować temperaturę) oraz strefy chłodzenia.

· Wykonanie pomiarów.

·

Korekcja elementów.

Po drukowaniu i wypalaniu zazwyczaj uzyskujemy elementy o tolerancjach w

granicach ±15% ÷ ±20%. Największe zapotrzebowanie na rynku istnieje dla

elementów o dużo węższej tolerancji. Dlatego trzeba poddać je korekcji.

Korekcja polega na usunięciu części powierzchni nadrukowanego elementu. W

przypadku rezystorów daje to wzrost rezystancji (dlatego

należy drukować i wypalać rezystory o wartości o 20% mniejszej od nominalnej),

a w przypadku kondensatorów zmniejszenie pojemności (dlatego należy drukować i

wypalać kondensatory o wartości o 20% większej od nominalnej). Stosuje się dwie

metody korekcji: korundowa (usuwanie powierzchni drobnoziarnistym piaskiem

korundowym), laserowa (odparowanie warstwy elementu).

· Montaż wyprowadzeń i elementów dyskretnych.

W przypadku stosowania ścieżek przewodzących Ag, ich bezpośredni styk z warstwą rezystywną skutkuje migracją jonów Ag do warstwy rezystywnej, co jest powodem pogorszenia stabilności rezystora w czasie i zwiększenia TWR. Narzuca to konieczność stosowania warstwy pośredniej, do wykonania której używa się pastę Au - Pt. Na rysunku zastosowano to dla dolnego elementu.

Ø Gruba warstwa - charakterystyka stosowanych materiałów.

· Podłoża.

W technologii grubowarstwowej jako podłoża stosujemy płytki ceramiczne, na które

nakładamy warstwy past: przewodzących, dielektrycznych i rezystywnych, a całość

wypalamy w ściśle określonych temperaturach.

Materiały stosowane jako podłoża powinny charakteryzować się następującymi cechami:

ü Mały współczynnik rozszerzalności termicznej w szerokim zakresie temperatur (współpraca mechaniczna ze ścieżkami i elementami).

ü Mała nasiąkliwość (brak przenikania składników past w głąb płytki).

ü Duże przewodnictwo cieplne (szybkie odprowadzanie ciepła).

ü Duża twardość (szczególnie ważna przy korekcji).

ü Duża rezystywność (prawidłowa praca układów).

ü Duża wytrzymałość dielektryczna (możliwość drukowania elementów po obu stronach płytki).

ü Duża wytrzymałość mechaniczna (nie uleganie uszkodzeniu podczas procesu technologicznego, jak i w czasie użytkowania).

· Najczęściej stosowanymi rodzajami ceramik w produkcji płytek podłożowych są:

ü Ceramika alundowa.

ü Ceramika steatytowa.

ü Ceramika berylowa.

ü Ceramika forsterytowa.

· Pasty.

Pasty dzielimy na:

ü Pasty przewodzące.

ü Pasty rezystywne.

ü Pasty dielektryczne kondensatorowe.

ü Pasty izolacyjne.

ü Pasty szkliw zabezpieczających

Pasty przewodzące.

Warstwy przewodzące spełniają w układzie funkcje łączenia między sobą elementów układu, umożliwiają montaż elementów dyskretnych, końcówek i połączeń drutowych, tworzą pola kontaktowe rezystorów oraz okładki kondensatora. Na warstwy przewodzące nałożone są następujące wymagania:

ü Mała rezystancja.

ü Dobra adhezja do podłoża ceramicznego.

ü Dobra lutowność.

ü Zgodność z użytymi w układzie pastami rezestywnymi i dielektrycznymi.

ü Odporność na długotrwałe przechowywanie i kilkakrotne wypalanie.

ü Dobra rozdzielczość.

ü Możliwość łatwego dołączania wyprowadzeń drutowych czy struktur nie obudowanych

Najczęściej stosowanymi pastami przewodzącymi w technologii grubowarstwowej są pasty na bazie Ag, Au, PdAg, PdAu, PtAu.

Pasta przewodząca składa się z trzech składników. Jest to:

ü Materiał podstawowy.

ü Faza szklista (spoiwo).

ü Mieszanina substancji organicznych.

Materiał podstawowy decyduje o właściwościach pasty i jest to na ogół metal (dokładnie sproszkowany metal lub słabo czynne stopy). Jego zadaniem jest wytworzenie w warstwie przewodzącej kanałów przewodzących prąd.

Jako spoiwa stosuje się drobno mieloną frytę szklaną. Zapewniają właściwy kontakt między cząsteczkami składnika podstawowego i łączą warstwę z podłożem.

Dzięki dodaniu składników organicznych mieszanina materiału podstawowego i szkliwa nabiera cech pasty, co umożliwia nakładanie jej metodą sitodruku.

Pasty rezystywne.

Są podobne do past przewodzących - cechują się tylko większą zawartością procentową szkliwa. W pastach przewodzących cząstki metalicznego materiału podstawowego w większości są połączone ze sobą, tworząc przewodzące kanały. Zwiększenie szkliwa skutkuje tym, że teraz większość cząstek jest odizolowana od siebie, co naturalnie zwiększa rezystancję.

Pasty dielektryczne.

Stosujemy je jako warstwy izolacyjne krzyżujących się ścieżek, dielektryki kondensatorów i warstwy zabezpieczające. Wartość stałej dielektrycznej decyduje o zastosowaniu w jednej z powyższych grup.

Dla warstw izolacyjnych krzyżujących się ścieżek materiałem podstawowym są proste szkliwa. Zwraca się tu głównie uwagę na zmianę lepkości w funkcji temperatury szkliwa, zgodność technologiczną z warstwami przewodzącymi (brak reakcji z warstwami przewodzącymi) i współczynnik rozszerzalności cieplnej. Ponieważ materiałem podstawowym są szkliwa pasty dielektryczne nie wymagają dodatkowych spoiw. Stosowane związki organiczne nie różnią się zasadniczo od tych dla poprzednich past. Ważne jest, by były wcześnie usuwane (tzn. we wczesnym etapie wypalania), gdyż węgiel w warstwie powoduje spadek rezystywności warstwy.

Skład past dielektrycznych przeznaczonych dla dielektryków kondensatorowych jest dużo bardziej złożony w porównaniu z pastami dla skrzyżowań. Dąży się tu do uzyskania dużej wartości stałej dielektrycznej. Popularnymi materiałami ceramicznymi są te oparte na BaTiO3, które w postaci proszków wraz ze szkliwem stanowią materiał podstawowy. Dla spoiw, (które są takie same jak dla past przewodzących i rezystywnych) wyznaczono dwa kryteria: reaktywności i możliwości tworzenia warstw pozbawionych defektów (prowadzą do powstawania zwarć między okładkami kondensatora).

Warstwy zabezpieczające mają chronić przed wpływami czynników zewnętrznych np. wilgoci, atmosfery redukującej, działaniem organicznych pokryć ochronnych i przed niszczącym działaniem proszku korundowego podczas operacji korekcji czy stopu lutowniczego.

Ø Proces grubowarstwowy - etapy:

· Projekt.

Każdy projekt jakiegokolwiek układu rozpoczyna się od przygotowania projektu - rozmieszczenia elementów i prowadzenia ścieżek. Więc jako pierwsze projektujemy topologię wszystkich warstw past przewodzących, rezystywnych i dielektrycznych.

· Klisze.

Następnie należy przygotować klisze układu.

· Wybór siatki.

Musimy teraz wybrać odpowiednią siatkę na sito. W technice warstw grubych stosujemy siatki nylonowe, poliestrowe lub ze stali nierdzewnej. Ważnym parametrem każdej siatki jest gęstość oczek siatki. Stosowaną jednostką jest 1 mesh, który jest równy liczbie oczek przypadających na 1 cal długości siatki.

Jest to ważny parametr, gdyż w zależności od liczby mesh siatki i od materiału samej siatki, dobiera się odpowiednią pastę. Dobór ten zaprezentowany został w poniższej tabeli.

|

Rodzaj pasty |

Rodzaj siatki |

Gęstość siatki |

|

Ag |

stal nierdzewna |

200 |

|

Ag |

poliester |

160 |

|

Pd-Ag |

nylon |

260 |

|

Pt-Au |

nylon |

200 |

|

Szkliwo podłożowe |

stal nierdzewna |

200 |

|

Szkliwo górne |

stal nierdzewna |

200 |

|

Pasta rezystywna |

nylon |

260 |

|

Pasta o dużej rozdzielczości |

nylon |

360 |

· Naciąganie siatki na ramkę.

Chodzi tu nie tylko o odpowiednią siłę naciągu, lecz też o jej równomierność w kierunki X i Y. Ważna jest też równoległość i prostopadłość rzędów oczek względem brzegów ramki.

· Klejenie siatki

Następnie należy przykleić siatkę do ramki. Wymagana jest tu pewna elastyczność użytego kleju po jego wyschnięciu, która wydłuża żywotność sita.

· Maskowanie sita

Po przyklejeniu siatki do ramki i utwardzeniu kleju przystępujemy do maskowania sita. Maskowanie polega na nałożeniu na siatkę warstwy emulsji światłoczułej. Stosuje się tu dwie metody: maskowanie bezpośrednie (przy sitodruku narmalnym) i pośrednie (przy sitodruku precyzyjnym). Maskowanie bezpośrednie to malowanie siatki emulsją, naświetlanie, płukanie i suszenie. Maskowanie pośrednie to najpierw naświetlanie papieru pigmentowego, przyklejenie do siatki papieru i po jego wysuszeniu można go oderwać, a emulsja pozostaje na siatce. Można też po naświetleniu emulsję z papieru przenosić na folię poliestrową a z folii na sito.

· Sitodruk.

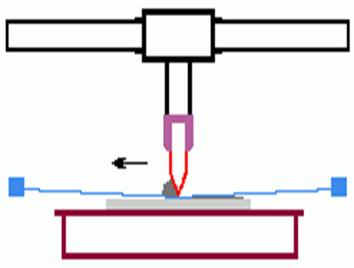

Dla zobrazowania procesu sitodrukowania

posłużymy się bardzo ogólnym i trochę przesadnie kolorowym schematem. Na

schemacie przedstawiono podstawowe urządzenie procesu - sitodrukarkę. Opisując

jej działanie opisujemy praktycznie przebieg całego procesu.

Najważniejszym elementem sitodrukarki jest rakla (na schemacie czerwony element),

której krawędź drukująca jest wykonana z neoprenu, uretanu lub poliuretanu.

Niebieski element to sito, a jasnoszarym jest ceramiczna płytka podłożowa.

Rakla przesuwając się nad sitem i jednocześnie dociskając sito do płytki

powoduje przeciskanie pasty (widocznej po lewej stronie rakli przy jej ostrzu).

Na sicie wykonany jest odpowiedni wzór, który odzwierciedla kształty np. ścieżek czy rezystorów i tylko w miejscach wzoru pasta

jest przeciskana na płytkę. W ten sposób wzór z sita przenoszony jest na płytkę.

Rysunek obok przedstawia przykładowe sito. Widoczny na sicie wzór, będzie odwzorowany na płytce. Dokładność tego odwzorowania jest określona przez cały szereg parametrów, określających zarówno właściwości pasty, mechaniki przesuwu rakli wzdłuż płytki (siłę docisku, szybkość przesuwu, naprężenie samego sita) czy typu sita (gęstość siatki, grubość).

· Wypalanie grubej warstwy.

Obróbka cieplna warstw i zachodzące wtedy reakcje chemiczne mają zasadniczy wpływ na własności fizyczne i elektryczne warstw po ich wypaleniu.

Reakcje chemiczne w warstwie zachodzą między:

ü Składnikami pasty.

ü Składnikami pasty i podłożem.

ü Składnikami pasty a atmosferą pieca.

ü Składnikami różnych past, które kontaktują się ze sobą .

Proces wypalania jest szczególnie krytyczny dla past rezystywnych, gdyż zachodzące reakcje decydują o wartości rezystancji wypalonej warstwy. Proces obróbki cieplnej przeprowadzany jest w piecach tunelowych. Tunel grzewczy zbudowany jest przynajmniej z trzech grzejników, zasilanych oddzielnie i wyznaczających trzy strefy grzania:

ü Strefa suszenia i wstępnego wypalania.

ü Strefa gorąca z najbardziej stabilizowaną temperaturą (tolerancja temperatury wynosi maksymalnie ±1°C).

ü Strefa chłodzenia.

Ø Korekcja elementów grubowarstwowych.

W procesach drukowania i wypalania warstw grubowarstwowych uzyskuje się telerancje rezystancji na poziomie nie lepszym niż ±15% lub ±20%. Najczęściej elementy układów nie mogą być obarczone aż tak dużym rozrzutem wartości i dlatego elementy grubowarstwowe poddaje się korekcji, mającej na celu maksymalne zbliżenie wartości np. rezystancji po wypaleniu do wartości nominalnej.

Potrzebę korekcji tłumaczy też zapotrzebowanie na elementy najczęściej o tolerancji ±5%, ale także na te o tolerancji ±1% i ±0.5%.

Sama korekcja polega na usunięciu części warstwy tworzącej element rezystora lub kondensatora. Wynikają z tego faktu różne podejścia w projektowaniu tych elementów. Jak wiadomo, pozbawienie rezystora części swej powierzchni zwiększy jego rezystancję, gdyż zmniejszy się jego przekrój poprzeczny, a rezystancja jest do niego odwrotnie proporcjonalna. Zatem projektując rezystory grubowarstwowe należy założyć tylko ujemne tolerancje w granicach - 25%.

Inaczej (bo dokładnie odwrotnie) sprawa ma się w przypadku kondensatorów. Usunięcie części powierzchni okładek kondensatora powoduje spadek jego pojemności, tak więc należy projektować je z dodatnimi tolerancjami. Opracowano dwie podstawowe technologie korekcji elementów biernych grubowarstwowych: korundową i laserową.

· Korekcja korundowa.

Korekcja, jak wspomniano wyżej, polega na usunięciu części warstwy tworzącej dany element. W korekcji korundowej używa się drobnoziarnistego piasku korundowego, padającego pod wpływem ciśnienia na powierzchnię elementu poprzez dysze. Korekcja przebiega automatycznie tzn. na bieżąco mierzona jest rezystancja i proces jest automatycznie przerywany, gdy 'chwilowa' wartość rezystancji wejdzie w zakres założonej tolerancji. Podczas korekcji płytka przesuwa się ze stałą prędkością pod dyszami.

· Korekcja laserowa.

W korekcji laserowej odparowuje się materiał warstwy elementu wiązką promieni lasera. Do korekcji używa się leserów o małej mocy, by nie została odparowana też ceramika. Korekcja laserowa następuje w dwóch posunięciach (dolny element na powyższym rysunku). Najpierw korekcja zgrubna w kierunku osi y, a następnie korekcja dokładna w kierunku osi x. Można uzyskać tolerancje ±0.1%.

Zaletami korekcji laserowej jest właśnie duża dokładność, możliwość korygowania elementów o bardzo małej powierzchni. Nie ma też problemów z defektami, jakie występują w przypadku korekcji korundowej, gdzie resztki korundu i szkliwa mogą być przyczyną samoczynnej dalszej 'korekcji'. W korekcji laserowej cały przeznaczony do usunięcia materiał jest odparowywany.

Wadą korekcji laserowej jest wysoki kosz procesu.

Ø Elementy dołączane.

Technologią grubowarstwową wytwarza się praktycznie tylko ścieżki i elementy bierne: rezystory i kondensatory. Całą resztę elementów (jak i też rezystorów i kondensatorów o wartościach niemożliwych do uzyskania technologiami grubowarstwowymi) należy dołączyć do uprzednio nadrukowanej i wypalonej struktury różnych past.

Elementami dołączanymi mogą być:

ü Elementy półprzewodnikowe.

ü Układy scalone.

ü Kondensatory.

ü Rezystory.

ü Elementy magnetyczne.

· Dołączanie elementów półprzewodnikowych.

Zazwyczaj stosuje się elementy półprzewodnikowe obudowane. Opracowano nawet typ obudów specjalnie do układów hybrydowych. Są to obudowy plastitab, ceratab i mikro-E.

4. Epitaksja.

Ø Charakterystyka procesu.

Epitaksja jest to proces wytwarzania monokrystalicznych warstw półprzewodnika na monokrystalicznym podłożu, przy zachowaniu jego budowy krystalograficznej, 3 - 25 μm.

Proces ten przyjmuje dwie zasadnicze formy. Pierwsza to osadzanie materiału takiego jak samo podłoże np. osadzanie krzemu na krzemowym podłożu (jest to tzw. homoepitaksja). W drugim przypadku osadzamy materiał różny od materiału podłoża np. krzem na Al2O3 (mówimy wtedy o heteroepitaksji).

Pomimo tego, że identyczność sieci krystalograficznej obu warstw jest podstawowym warunkiem epitaksji, to celem procesu jest wytworzenie warstwy różniącej się innymi cechami od podłoża. I tak warstwa nałożona - warstwa epitaksjalna może różnić się typem przewodnictwa, rezystywnością, czasem życia nośników.

Jeśli warstwy (epitaksjalna i podłoże) różnią się typem przewodnictwa otrzymujemy złącze p - n. Jeśli różnicą jest wartość przewodnictwa to mówimy o złaczy l - h. Przy zastosowaniu heteroepitaksji otrzymano np. strukturę SOI (silicon-on-isolator).

Ø Technologie wytwarzania.

Wyróżniamy trzy sposoby realizacji epitaksji: LPE, VPE i MBE. W każdej z tych metod przemieszczanie się materiału od źródła do miejsca kondensacji (podłoża) odbywa się w różny sposób.

LPE - Liquid Phase Epitaxy - materiał półprzewodnikowy, który ma być osadzany na podłożu ma postać ciała stałego. W procesie epitaksji podlega on roztwarzaniu, a następnie jest przemieszczany w obszar podłoża w płynnym medium dzięki procesowi dyfuzji i konwekcji.

VPE - Vapor Phase Epitaxy - materiał osadzany na podłożu ma postać gazową i przemieszczany jest w obszar podłoża, na którym ma kondensować, przede wszystkim w procesie konwekcji, przy czym dynamika procesu jest kontrolowana poprzez regulację szybkości przepływów medium gazowego.

MBE - Molecular Beam Epitaxy - materiał osadzany jest odparowywany i przemieszcza się w obszar podłoża poprzez próżnię.

5. Litografia.

Opanowanie procesu litografii warunkowało możliwość wytwarzania złożonych układów Operacja ta umożliwia przeniesienie rysunku zdefiniowanego na masce, na określony poziom struktury. Zastosowanie różnorodnych metod litografii pozwala na precyzyjne zdefiniowanie:

ü Obszarów tlenkowych.

ü Wymiarów warstw dyfuzyjnych.

ü Kształtu metalizacji.

O tym, jak ważna jest to technologia może świadczyć fakt, że technologie wytwarzania struktur i układów scalonych klasyfikowane są według wymiarów najmniejszych odtwarzanych wzorów w procesie litografii. Niejednokrotnie, więc słyszymy o strukturach wytwarzanych w technologii 5µm, 3µm czy 1µm.

Znane są dwie główne metody odwzorowania rysunku zdefiniowanego na masce:

Ø Addytywna.

Ø Substraktywna.

W metodzie addytywnej wzór zdefiniowany w warstwie kopiowej (rezyscie) jest przenoszony na daną cienką warstwę w procesie, który umożliwia usunięcie wraz z rezystem osadzonej warstwy cienkiej (tzw. proces "lift off").

W metodzie substraktywnej wzór zdefiniowany w warstwie kopiowej jest przenoszony na daną cienką warstwę w procesie trawienia.

Ø Rodzaje litografii:

· Fotolitografia.

· Rentgenolitografia.

· Elektronolitografia.

· Jonolitografia.

Fotolitografia.

Była pierwszą opracowaną metodą litografii. Polega oczywiście na naświetlaniu rezystu (tu: fotorezystu) promieniami świetlnymi. Rezysty muszą być czułe na falę elektromagnetyczną, o długościach leżących w zakresie nadfioletu. Proces fotolitografii składa się z następujących operacji technologicznych:

ü Pokrywanie powierzchni płytki podłożowej warstwą fotorezystu.

ü Naświetlanie warstwy fotorezystu przez maskę.

ü Wywoływanie - usunięcie nieutwardzonej warstwy fotorezystu.

ü Trawienie.

ü Usuwanie zbędnej warstwy fotorezystu.

Problemem fotolitografii jest ograniczenie wielkości przenoszonych kształtów (ograniczenie dokładności), ze względu na niekorzystne zjawisko dyfrakcji promieni świetlnych przy przechodzeniu przez przesłony.

Rentgenolitografia.

Aby ograniczyć zjawisko dyfrakcji należy zastosować promieniowanie o mniejszej długości fali. Praktyka wykazała, że do naświetlania rezystu można użyć promieniowania rentgenowskiego, dla którego zjawisko dyfrakcji występuje przy znacznie mniejszych wymiarach szczelin. Użycie promieni rentgena do naświetlania rezystów wymaga zastosowania lampy rentgenowskiej, które powinna być oddalona od naświetlanej płytki na odpowiednio dużą odległość, co pozwala na uformowanie jak najmniej rozbieżnej wiązki promieni rentgenowskich.

Elektronolitografia.

W metodzie elektronowiązkowej czynnikiem, który modyfikuje właściwości rezystu jest wiązka elektronów. Przy zaniedbaniu własności relatywistycznych, otrzymujemy z równania na długość fali de Broglie'a (stała Plancka/masa * prędkość elektronu -> pierwiastek z 1.5 / U) przykładowo, że przy napięciu przyspieszającym U = 15kV, długość fali wynosi 0.01 nm. Jest to wartość bardzo mała w porównaniu z długością fali świetlnej w zakresie nadfioletu (około 100nm) czy nawet falami miękkiego promieniowania rentgenowskiego o długości kilku dziesiątych nanometra. Poprawia to zdolność rozdzielczą litografii ze względu na błąd dyfrakcji. Systemy elektronooptyczne cechują się też głębią ostrości kilka rzędów większą niż systemy optyczne. Zaletą jest też łatwość kontroli i sterowania wiązką elektronów na drodze elektronicznej.

Jonolitografia.

Opiera się na wykorzystaniu wiązki jonów do odwzorowywania rysunku na danej warstwie. Nie jest potrzebne stosowanie rezystów, ponieważ nie ma konieczności stosowania etapu naświetlania rezystu. Wiązka elektronów może być stosowana nie tylko do przenoszenia rysunku, lecz także do przygotowywania masek. W zależności od energii jonów i rodzaju ciała stałego oddziaływanie wiązką jonów może wywołać wiele efektów, jak implantacja jonów i trawienie powierzchni. Sens prowadzenia trawienia w ten sposób, wynika z faktu, że wprowadzając jony do ciała stałego w znacznym stopniu deformuje się obszar materiału (uszkodzenia radiacyjne), a taki zdeformowany materiał trawi się szybciej.

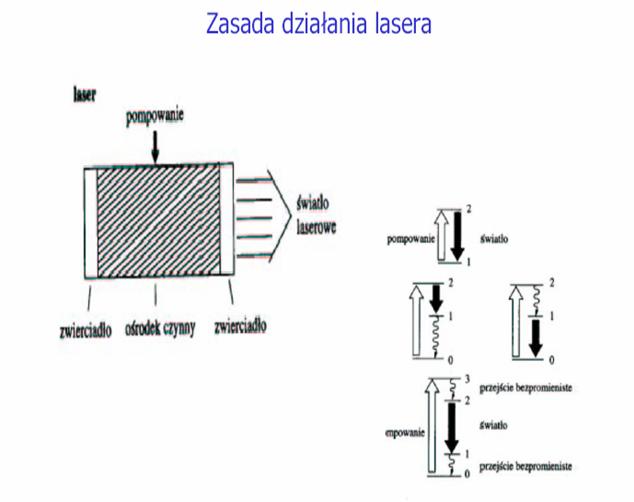

6. Zasada działania

lasera.

Laser jest źródłem

promieniowania elektromagnetycznego. Od klasycznego źródła światła różni się on

zasadą działania i wynikającymi z niej właściwościami emitowanego

promieniowania.

Nazwa LASER jest akronimem zdania w języku angielskim:

Light Amplification by Stimulation Emision of Radiation, czyli wzmocnienie

światła wskutek zjawiska emisji wymuszonej. Emisja wymuszona jest jednym z

trzech procesów oddziaływania światła z materią, w wyniku

których zmienia się stan kwantowy atomu, jonu czy cząsteczki. Dwa

pozostałe procesy to absorpcja i emisja spontaniczna. Wszystkie te procesy są

schematycznie przedstawione na rys. 1.

Rys.1 Oddziaływanie promieniowania elektromagnetycznego z materią, reprezentowaną przez atom dwupoziomowy: a) absorpcja promieniowania, b) emisja spontaniczna i c) emisja wymuszona.

W wyniku absorpcji

fotonu (rys.1a) o częstości ν spełniającej

równanie

![]() , (1)

, (1)

w którym E2

oznacza energię stanu wzbudzonego atomu, E1

- energię jego stanu podstawowego, a h

- stałą Plancka, atom przechodzi ze stanu podstawowego do stanu wzbudzonego. W

procesie emisji spontanicznej (rys.1b) atom emituje foton o częstości ν spełniającej równanie (1) i

przechodzi ze stanu wzbudzonego do stanu podstawowego. W procesie emisji

wymuszonej (rys.1c) foton o częstości ν

spełniającej równanie (1) nie ulega absorpcji (atom już jest

w stanie wzbudzonym), lecz wymusza emisję fotonu. Wymuszony foton jest spójny z

fotonem wymuszającym. Oznacza to, że mają one tę samą częstość, fazę i kierunek

rozchodzenia się. W wyniku emisji wymuszonej atom przechodzi do stanu

podstawowego.

Ø Laser

składa się z trzech zasadniczych elementów, którymi są:

·

Ośrodek

aktywny, czyli zespół atomów, jonów czy cząsteczek.

·

Rezonator,

czyli układ optyczny, który sprzęga promieniowanie charakterystyczne dla danego

ośrodka z tym ośrodkiem. W najprostszym przypadku rezonator stanowią 2 płaskie,

doskonale odbijające zwierciadła, które są ustawione idealnie równolegle do

siebie w odległości ![]() , (n jest liczbą całkowitą, λ jest długością fali światła

laserowego) umożliwiającej powstanie w nim fal stojących. Częstości tych fal są

częstościami modów podłużnych lasera. Liczba modów zależy od szerokości dopplerowskiej

, (n jest liczbą całkowitą, λ jest długością fali światła

laserowego) umożliwiającej powstanie w nim fal stojących. Częstości tych fal są

częstościami modów podłużnych lasera. Liczba modów zależy od szerokości dopplerowskiej ![]() linii

widmowej, dla której zachodzi przejście laserowe w ośrodku aktywnym. Odległość

w skali częstości między sąsiednimi modami wynosi

linii

widmowej, dla której zachodzi przejście laserowe w ośrodku aktywnym. Odległość

w skali częstości między sąsiednimi modami wynosi![]() ,

gdzie c jest prędkością światła w

próżni. Zatem wzmocnieniu mogą ulec tylko te mody (drgania o określonej

częstości), które mieszczą się w profilu linii emisyjnej - jest ich tyle, ile

wynika z podzielenia

,

gdzie c jest prędkością światła w

próżni. Zatem wzmocnieniu mogą ulec tylko te mody (drgania o określonej

częstości), które mieszczą się w profilu linii emisyjnej - jest ich tyle, ile

wynika z podzielenia ![]() /

/![]() .

.

·

Układ

pompujący, czyli układ, który wytwarza inwersję obsadzeń między stanami

zaangażowanymi w przejście laserowe. Inwersja obsadzeń tych stanów jest

warunkiem koniecznym do uzyskania wzmocnienia promieniowania.

Ø

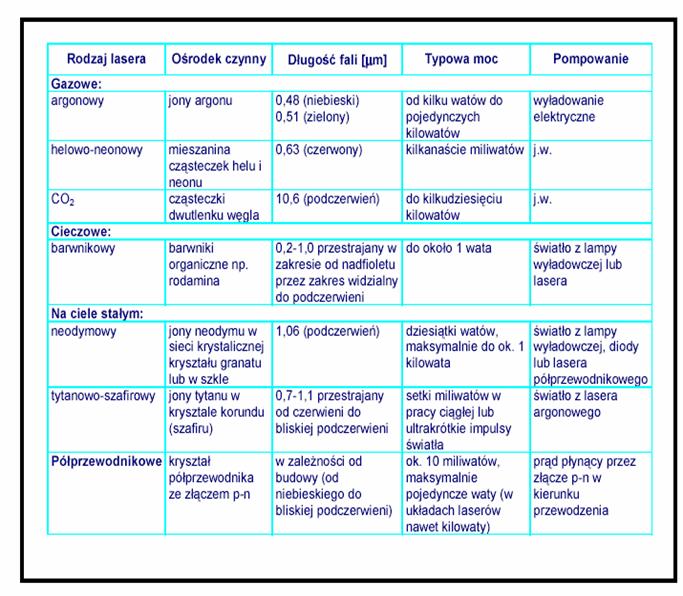

Podstawowe

parametry różnych rodzajów laserów.

Ø

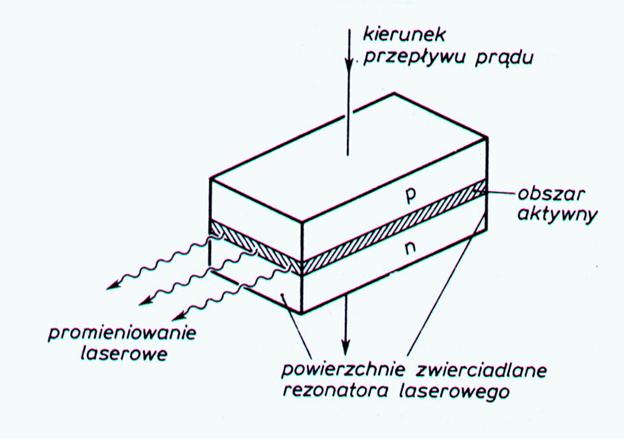

Laser

półprzewodnikowy.

Konstrukcje lasera półprzewodnikowego poprzedziły diody elektroluminescencyjne, które emitują niespójne promieniowanie elektromagnetyczne. Wystarczy jednak ukształtować powierzchnię złącza p-n tak aby prostopadle do niego ścianki tworzyły rezonator Fabry’ego-Perota i po przekroczeniu natężenia progowego prądu płynącego przez złącze spolaryzowane w kierunku przewodzenia, otrzymujemy akcję laserową. Złącze p-n może być wytworzone w półprzewodniku jednego rodzaju (homo złącza) lub półprzewodnikach chemicznie różnorodnych (hetero złącza). Ideowe schematy półprzewodnikowych laserów homo złączowych i Hetero złączowych pokazane są na rysunku 1a i 1b. Warunki do powstania akcji laserowej są spełnione tylko w cienkim obszarze na styku półprzewodnika typu p i typu n. Progowe

gęstości prądu dla lasera homo złączowego z arsenku galu są rzędu 104 Am-2 i laser może pracować tylko impulsowo. Dużo mniejsze straty promieniowania oraz gęstości prądów w laserze hetero złączowym umożliwiają jego pracę ciągłą w temperaturach pokojowych. Z laserów półprzewodnikowych otrzymujemy rozbieżną, spolaryzowaną i o małym stopniu spójności wiązkę ale o mocy wielokrotnie przewyższającej moc diody elektroluminescencyjnej. Złączowe źródła promieniowania mają dużą sprawność przemiany energii (> 30%), długi czas pracy (> 1000 h) i bardzo małe rozmiary. Prostopadłościany półprzewodnikowych diod laserowych mają wymiary rzędu ułamków milimetra a warstwy czynne rzędu mikrometra. Wiązkę możemy łatwo modulować z częstościami rzędu 1GHz.

Ø

Dioda

laserowa - ld.

Duży prąd przewodzenia złącza zwiększa liczbę rekombinujących nośników ładunku w obszarze p - n.

![]()

Proces ten wymusza inwersję obsadzeń stanów energetycznych.

![]()

Spełniony zostaje warunek zaistnienia akcji laserowej.

![]()

W fotogeneracji zaczyna dominować wymuszona emisja światła.

Natężenie prądu elektrycznego ith, przy którym może zaistnieć akcja laserowa, zwane jest progowym natężeniem prądu elektrycznego lasera półprzewodnikowego.

wyprofilowane złącze półprzewodnikowe tworzące

rezonator optyczny

·

Główne

cechy:

ü Silna koherentna wiązka światła.

ü Mała szerokość spektralna promieniowania.

Lasery znalazły zastosowanie w wielu urządzeniach dzięki małym wymiarom, dużej sprawności energetycznej, prostocie zasilania, łatwości modulacji promieniowania, niezawodności i niskim kosztom wytwarzania.

|

l[nm] |

Moc [mW] |

Półprzewodnik |

Zastosowania |

|

780 |

5 |

AlGaAs |

CD, VLD, drukarki laserowe |

|

780 |

30 |

AlGaAs |

Wymazywalne dyski pamięci opt. |

|

800-870 |

100-150 |

AlGaAs |

Systemy obrazowania |

|

830 |

40 |

AlGaAs |

Pamięć na dyskach optycznych |

|

809 |

1000 |

AlGaAs |

Laserowe urządzenia lutujące |

|

670 |

5 |

AlGaInP |

Czytniki kodów paskowych |

Ø

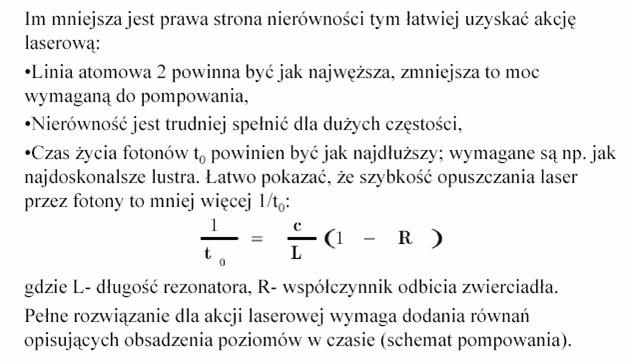

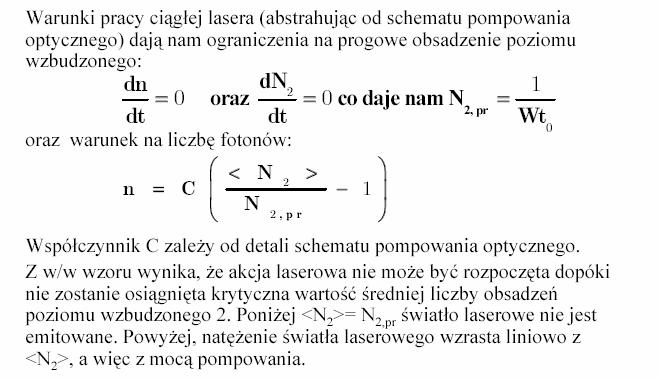

Praca

lasera.

·

Lasery homeozłączowe

mogą pracować jedynie impulsowo i to w niskich temperaturach.

·

Lasery z pojedynczym heterozłączem

posiadają niedomieszkowaną warstwę aktywną umieszczoną

pomiędzy dwoma warstwami o różnym składzie i różnej szerokości przerwy

energetycznej np. GaAs oraz

GaAlAs. Pozwala to ograniczyć wzbudzanie elektronów i

emisję światła do warstwy aktywnej GaAlAs i umożliwia

pracę impulsową lasera o dużej mocy szczytowej w temperaturze pokojowej.

Niestety, lasery te nie mogą pracować w sposób ciągły.

·

Lasery z podwójnym heterozłączem

są znacznie wydajniejsze i mogą emitować promieniowanie w sposób ciągły w

temperaturze pokojowej.

Ø

Akcja

laserowa.

·

Ośrodek laserujący.

·

Rezonator optyczny (układ luster).

·

Inwersja obsadzeń stanów energetycznych (emisja

wymuszona pod wpływem pompowania energii).

Ø

Realizacja

w złączu.

·

Inwersję obsadzeń uzyskujemy poprzez prąd

przewodzenia o dużym natężeniu.

·

Aby spowodować wymuszoną emisję światła odpowiednio

ustala się takie współczynniki załamania, aby spowodować odpowiednio dużą

refleksję powierzchniową na granicy warstw. Tak więc

warstwa środkowa GaAs ma większy współczynnik

załamania aniżeli przylegające warstwy z domieszką aluminium. Powoduje to, iż

znaczna część promieniowania pozostaje w warstwie GaAs,

ponieważ jest od powierzchni bocznych tam i z powrotem obijana. Światło

wzmacnia się poprzez ciągle indukowaną emisję wynikającą z rekombinacji

promienistej nośników.

·

Aby polepszyć mechanizm emisji wymuszonej

stosuje się dwie przeciwległe i równoległe do siebie powierzchnie lustrzane,

które nadają promieniowaniu ściśle określony kierunek.

Widzialne widmo promieniowania: od 380 nm

(barwa fiolet) do 780 nm (czerwony).

Ø Udoskonalony niebieski laser.

Firma Toshiba opracowała nowy generator niebieskiego światła laserowego, z azotkiem galu (GaN). Laser charakteryzuje się dużą mocą wyjściową (200 mW), oraz niskim współczynnikiem szumu typu RIN -132 dB/Hz przy mocy wyjściowej 3 mW. Jest to odkrycie o tyle istotne, że wielu specjalistów zajmujących się dyskami optycznymi twierdzi, iż w przypadku pojawienia się na rynku jednostronnych nośników z dwoma warstwami zapisu, konieczne będzie wprowadzenie światła lasera, którego impulsy będą nieść energię 100 mW lub większą. Nowy laser firmy Toshiba zapewnia realizację tych wymogów i to ze znacznym zapasem. Większa moc wyjściowa jest konieczna do przyspieszenia procesu zapisu danych na nośniku, oraz umożliwia poprawę parametrów odczytu danych. Jak twierdzą przedstawiciele Toshiby, szumy typu RIN na poziomie 132 dB/Hz to obecnie najmniejsza wartość jaką udało się kiedykolwiek osiągnąć. Takie parametry nowego lasera udało się uzyskać Toshibie dzięki dwóm rozwiązaniom. Po pierwsze, zapewniono ścisłą kontrolę koncentracji domieszek w warstwie aktywnej półprzewodnika i jej otoczeniu, zwiększającej efektywność emisji światła. Po drugie, w miejscu emisji wiązki światła zastosowano specjalną powłokę, eliminującą rozproszenie światła. Nowe urządzenie generuje światło o długości fali 409 nm, a kąt rozwarcia wiązki wynosi 12,4o poziomo i 25,8o pionowo. (fd).